您当前所在位置:首页 > 行业新闻 > 报告分享|复旦大学研究员雷光寅博士:碳化硅功率器件现状及小型化发展趋势

报告分享|复旦大学研究员雷光寅博士:碳化硅功率器件现状及小型化发展趋势

信息来源: 发布日期:2023-11-17

2023年11月1日,雷光寅博士受邀在<第七届国际碳材料大会>上分享报告。报告中详细介绍了目前碳化硅功率半导体应用市场情况,以及先进碳化硅半导体器件的最新进展,最后雷博士对国内碳化硅功率器件的发展现状及未来趋势表述了自己的看法。

以下为雷光寅博士的部分演讲内容,经编辑修改后发出。

01

蓬勃发展的功率半导体市场

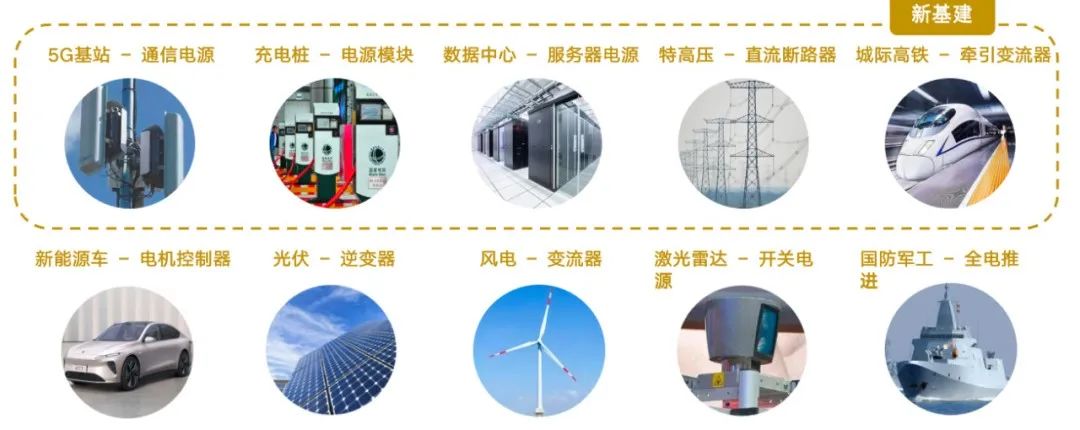

近些年,我国在半导体行业有许多重大举措。02专项(2006)、工业强基专项(2016)、新基建(2020)、碳达峰&碳中和(2020)、国家十四五规划和2025远景目标纲要等一系列政策的颁布无一不彰显着国家对半导体的看重。

新基建背后的核心技术与功率半导体息息相关

汽车

尤其是2020年之后,新能源汽车成为“双碳”战略的重要抓手之一,它的兴起进一步拉动了功率半导体的发展。2023年我国新能源汽车年销售量预计为930万辆,增速为30%,约占全球新能源汽车市场的35%。根据中国汽车工程学会发布的文件预计我国电动化汽车(包括纯电动、混动)年销量分别是1900万辆(2025)、3200万辆(2030)、4000万辆(2035)。据业内人士推测,对应的功率半导体用量280亿元(2035)、650亿元(2030)、800亿元(2035)。

主驱采用碳化硅,综合损耗比硅器件降低70%,行程里程提升约5%。在OBC上采用碳化硅,器件数量减半,意味着被动器件直接减半,且配套的驱动电路也减少了,体积下降的同时成本也在下沉。这也是为什么OBC应用碳化硅比驱动应用早的原因。

充电桩

国家的补贴已从“车上”转为“车下”。预计2030年,我国新能源汽车保有量将达到6000万辆,车和充电桩比例计划达到1:1。截至2022年底,全国充电桩累计为521万台,仍存在非常大的缺口。充电桩的电源模块占充电桩成本的40%(约8000元/桩),30 kW直流模组成为市场主流,预计充电桩的市场规模将超过70亿元(2025)和150亿元(2030)。随着碳化硅成本的下降,也将会取代越来越多的硅基器件,成为充电桩的首选。

风光储电

风电的功率过高,最高的已经超过10MW,对大电流的需求较高,因此不大适合用碳化硅器件去替换传统器件。而光伏由于产品类型丰富,功率等级从小到大,拓扑结构多样,目前国内前20家的光伏企业几乎都在大批量使用碳化硅。

总结:新能源汽车依然是绝对的C位,未来70 ~75%的碳化硅是用在车上的,不容忽视。光、储、充位于第二梯队,随着碳化硅成本的降低,市场也会逐步扩大。

02

碳化硅半导体器件结构及进展

碳化硅功率半导体发展时间线

从2001年始,碳化硅器件才算真正迈入产业化阶段,在这器件存在很多重要节点。2000年初,与传统的IGBT去比较,碳化硅MOS的价格是它的上百倍,溢价十分严重。2018年前后,碳化硅MOS的价格跌落至硅IGBT的5倍,到如今仅是2~3倍的价格差距。每年的下降幅度大概在20~30%之间。

主流的碳化硅功率器件类型

早期JEFT非常流行,原因在于碳化硅是一种化合物半导体,材料端缺陷过多是硬伤且无法避免,因此采用没有栅氧的JEFT结构。直到2011年前后,科锐量产SiC MOSFET,才让SiC JEFT时代落下帷幕。

粗略来讲,所有器件开发企业一直以来就干一个事情,降低单位面积电阻,从而缩小器件尺寸,微型化不仅代表着技术领先度,同时也代表着成本的下降。

目前尚不能断定沟槽型的SiC MOSFET和平面型的SiC MOSFET哪个更好,甚至5年之内都难见分晓。原因在于沟道电阻会随着温度升高而降低,在常温过程中,沟槽型明显具有优势;而遇到高温情况时,平面型的可靠性则更胜一筹。

03

碳化硅功率半导体发展方向

碳化硅功率半导体发展方向

材料端:大尺寸、低缺陷的碳化硅衬底及外延制备

器件端:基于先进碳化硅材料生长和工艺技术的新型碳化硅器件

工艺端:面向下一代碳化硅器件的新制造及封装工艺

一个冷知识:国内碳化硅产业链其实比硅更加完整,几乎做到全国产,性能上存在的一些差距也正迅速缩小。国内最新一代的碳化硅功率器件在性能与可靠性方面完全符合车规级测试标准,有望实现主驱应用的突破。

碳化硅的比例在逐年扩大,底层逻辑是碳化硅的成本在逐年下降。

雷光寅,复旦大学研究员、复旦大学宁波研究院宽禁带半导体材料与器件研究所副所长、博士生导师、清纯半导体(宁波)有限公司首席科学家。2010年获美国弗吉尼亚理工大学材料科学与工程专业博士学位。2010年至2018年于美国福特汽车公司任研发工程师;2018年至2020年于上海蔚来汽车有限公司任电动力工程技术专家,负责新能源汽车电驱动系统前瞻项目。2020年加入复旦大学工程与应用技术研究院任研究员。研究领域主要集中在新型纳米材料的开发以及先进半导体功率模块的开发等。2018年入选上海市人才计划。

复旦大学 雷光寅研究员 精彩演讲中

以下为雷光寅博士的部分演讲内容,经编辑修改后发出。

01

蓬勃发展的功率半导体市场

近些年,我国在半导体行业有许多重大举措。02专项(2006)、工业强基专项(2016)、新基建(2020)、碳达峰&碳中和(2020)、国家十四五规划和2025远景目标纲要等一系列政策的颁布无一不彰显着国家对半导体的看重。

新基建背后的核心技术与功率半导体息息相关

汽车

尤其是2020年之后,新能源汽车成为“双碳”战略的重要抓手之一,它的兴起进一步拉动了功率半导体的发展。2023年我国新能源汽车年销售量预计为930万辆,增速为30%,约占全球新能源汽车市场的35%。根据中国汽车工程学会发布的文件预计我国电动化汽车(包括纯电动、混动)年销量分别是1900万辆(2025)、3200万辆(2030)、4000万辆(2035)。据业内人士推测,对应的功率半导体用量280亿元(2035)、650亿元(2030)、800亿元(2035)。

主驱采用碳化硅,综合损耗比硅器件降低70%,行程里程提升约5%。在OBC上采用碳化硅,器件数量减半,意味着被动器件直接减半,且配套的驱动电路也减少了,体积下降的同时成本也在下沉。这也是为什么OBC应用碳化硅比驱动应用早的原因。

充电桩

国家的补贴已从“车上”转为“车下”。预计2030年,我国新能源汽车保有量将达到6000万辆,车和充电桩比例计划达到1:1。截至2022年底,全国充电桩累计为521万台,仍存在非常大的缺口。充电桩的电源模块占充电桩成本的40%(约8000元/桩),30 kW直流模组成为市场主流,预计充电桩的市场规模将超过70亿元(2025)和150亿元(2030)。随着碳化硅成本的下降,也将会取代越来越多的硅基器件,成为充电桩的首选。

风光储电

风电的功率过高,最高的已经超过10MW,对大电流的需求较高,因此不大适合用碳化硅器件去替换传统器件。而光伏由于产品类型丰富,功率等级从小到大,拓扑结构多样,目前国内前20家的光伏企业几乎都在大批量使用碳化硅。

总结:新能源汽车依然是绝对的C位,未来70 ~75%的碳化硅是用在车上的,不容忽视。光、储、充位于第二梯队,随着碳化硅成本的降低,市场也会逐步扩大。

02

碳化硅半导体器件结构及进展

碳化硅功率半导体发展时间线

从2001年始,碳化硅器件才算真正迈入产业化阶段,在这器件存在很多重要节点。2000年初,与传统的IGBT去比较,碳化硅MOS的价格是它的上百倍,溢价十分严重。2018年前后,碳化硅MOS的价格跌落至硅IGBT的5倍,到如今仅是2~3倍的价格差距。每年的下降幅度大概在20~30%之间。

主流的碳化硅功率器件类型

早期JEFT非常流行,原因在于碳化硅是一种化合物半导体,材料端缺陷过多是硬伤且无法避免,因此采用没有栅氧的JEFT结构。直到2011年前后,科锐量产SiC MOSFET,才让SiC JEFT时代落下帷幕。

粗略来讲,所有器件开发企业一直以来就干一个事情,降低单位面积电阻,从而缩小器件尺寸,微型化不仅代表着技术领先度,同时也代表着成本的下降。

目前尚不能断定沟槽型的SiC MOSFET和平面型的SiC MOSFET哪个更好,甚至5年之内都难见分晓。原因在于沟道电阻会随着温度升高而降低,在常温过程中,沟槽型明显具有优势;而遇到高温情况时,平面型的可靠性则更胜一筹。

03

碳化硅功率半导体发展方向

碳化硅功率半导体发展方向

材料端:大尺寸、低缺陷的碳化硅衬底及外延制备

器件端:基于先进碳化硅材料生长和工艺技术的新型碳化硅器件

工艺端:面向下一代碳化硅器件的新制造及封装工艺

一个冷知识:国内碳化硅产业链其实比硅更加完整,几乎做到全国产,性能上存在的一些差距也正迅速缩小。国内最新一代的碳化硅功率器件在性能与可靠性方面完全符合车规级测试标准,有望实现主驱应用的突破。

碳化硅的比例在逐年扩大,底层逻辑是碳化硅的成本在逐年下降。

雷光寅,复旦大学研究员、复旦大学宁波研究院宽禁带半导体材料与器件研究所副所长、博士生导师、清纯半导体(宁波)有限公司首席科学家。2010年获美国弗吉尼亚理工大学材料科学与工程专业博士学位。2010年至2018年于美国福特汽车公司任研发工程师;2018年至2020年于上海蔚来汽车有限公司任电动力工程技术专家,负责新能源汽车电驱动系统前瞻项目。2020年加入复旦大学工程与应用技术研究院任研究员。研究领域主要集中在新型纳米材料的开发以及先进半导体功率模块的开发等。2018年入选上海市人才计划。

版权声明

本站内容除特别声明的原创文章之外,转载内容只为传递更多信息,并不代表本网站赞同其观点。转载的所有的文章、图片、音/视频文件等资料的版权归版权所有权人所有。本站采用的非本站原创文章及图片等内容无法一一联系确认版权者。如涉及作品内容、版权和其它问题,请及时通过电子邮件或电话通知我们,以便迅速采取适当措施,避免给双方造成不必要的经济损失。联系电话:18618257367;邮箱:SiC@yuanhengliye.com。

推荐新闻

- • 齐鲁最美科技工作者|徐现刚:攻坚碳化硅,报国二十载2026-12-31

- • 重大技术突破!中国成功研发全球首款12英寸高质量碳化硅外延晶片2025-12-24

- • 我国实现12英寸碳化硅外延晶片全球首发2025-12-26

- • 碳化硅市场两极分化,AI与高性能计算成新增长点2025-11-30

- • 基本半导体估值增百倍2025-12-15

- • 触底中的碳化硅,搭上AI顺风车2025-12-09

- • 碳化硅迎高速增长拐点 四大高增长产业驱动万亿赛道崛起2025-12-11

行业百科更多+