您当前所在位置:首页 > 行业新闻 > 碳化硅(SiC)在新能源汽车系统中的作用

碳化硅(SiC)在新能源汽车系统中的作用

信息来源: 发布日期:2022-02-04

Tesla Model 3 开始采用意法半导体(STM)定制的SiC-MOSFET,参数为650V/100A,每一辆Model 3 搭载24 个650V/100A SiC-MOSFET 模块,每个模块中2 片SiC 芯片并联。

比亚迪公布了自主研发并制造的高性能SiC-MOSFET 控制模块。据界面新闻报道,比亚迪的SiC 模块能够降低内阻,增加电控系统的过流能力,大幅提升电机的功率与扭矩,该模块将搭载在比亚迪汉EV 车型上。

与传统解决方案相比,基于SiC 的解决方案使系统效率更高、重量更轻及结构更加紧凑。目前SiC器件在EV/HEV上应用主要是功率控制单元、逆变器、DC-DC 转换器、车载充电器等方面。

电动汽车将搭载大量新的功率模块,拉动功率半导体快速发展。电动汽车将新增大量与电池能源转换相关的功率半导体器件,功率半导体应用大幅上升。与新能源汽车相配套的充电桩对功率半导体需求也很大,新能源汽车充电桩分为直流IGBT充电桩和交流MOSFET充电桩,直流充电桩的优点在于充电速度快,缺点是价格高昂。直流充电桩的成本约4500美元,交流充电桩的成本约900美元,其中功率半导体占总成本的20%左右。

新能源车的功率控制单元(PCU)。PCU 是汽车电驱系统的中枢神经,管理电池中的电能与电机之间的流向、传递速度。传统PCU 使用硅基材料半导体制成,强电流与高压电穿过硅制晶体管和二极管的时的电能损耗是混合动力车最主要的电能损耗来源。而使用SiC 则大大降低了这一过程中能量损失,将传统PCU 配备的 Si 二极管置换成 SiC 二极管,Si IGBT 置换成 SiC MOSFET,就可以降低 10%的总能量损耗,同时也可以大幅降低器件尺寸,使得车辆更为紧凑。

车用逆变器。SiC 用在车用逆变器上,能够大幅度降低逆变器尺寸及重量,做到轻量化与节能。在相同功率等级下,全SiC 模块的封装尺寸显著小于Si 模块,同时也可以使开关损耗降低75%(芯片温度为150°C)。

在相同封装下,全SiC 模块具备更高电流输出能力,支持逆变器达到更高功率。特斯拉Model 3 采用了意法半导体(后来增加了英飞凌)生产的SiC逆变器,是第一家在主逆变器中集成全SiC功率模块的车企。

SiC 与功率器件:从二极管、晶体管到模块

SiC 与功率器件主要的结合方式,包括二极管、晶体管和模块(混合模块)三大类。

(一)SiC 功率二极管:主要包括肖特基二极管(SBD)、PIN 二极管、结势垒控制肖特基二极管(JBS)三种类型。SiC-SBD 的出现,帮助SBD 的应用电压范围,从250V提高到1200V。在3kV 以上的整流器应用领域,SiC-PiN 和SiC-JBS 较Si 基整流器具有更高的击穿电压、更快的开关速度、更小的体积和更轻的重量,实际应用正不断增加。

(二)SiC 晶体管:主要包括金属氧化物半导体场效应晶体管(MOSFET)、双极型晶体管(BJT)、结型场效应晶体管(JFET)、绝缘栅双极型晶体管(IGBT)和门极可关断晶闸管(GTO)等,目前在车用领域,SiC-MOSFET 已经在部分车型中开始商业化应用。

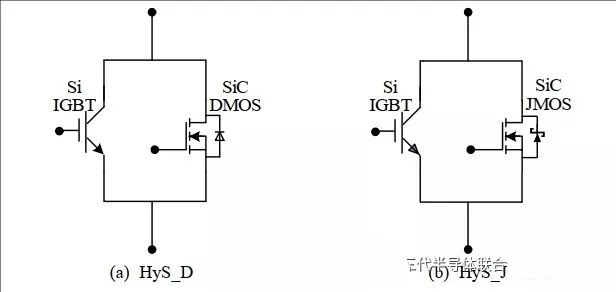

(三)SiC(混合)模块:随着由Si-IGBT 芯片和Si-FWD 芯片组成的IGBT 模块在追求低耗的道路上走向理论极限,而具有耐热性和耐高压击穿能力的SiC 器件成本仍较高,混合型SiC 模块(Si-IGBT+SiC-SBD)被认为是综合器件性能和材料成本的折衷优化选择。为进一步提升SiC 功率器件的电流容量,通常采用模块封装的方法把多个芯片进行并联集成封装。

1)SiC 带隙宽,工作结温在200℃以上,耐压可达20kV;

2)SiC 器件体积可以减少至IGBT 的1/3~1/5,重量减少至40%~60%;

3)功耗降低60%~80%,效率提升1%~3%,续航提升约10%。

同时SiC 材料也存在以下亟待提升之处:

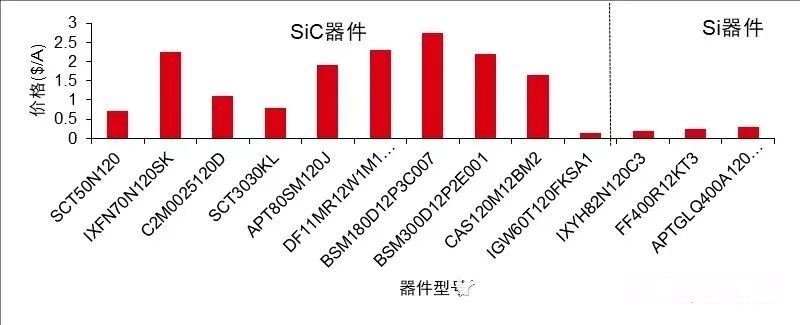

1)目前SiC成品率低、成本高,是IGBT 的4~5 倍;

2)SiC 和SiO2 界面缺陷多,栅氧可靠性存在问题。在多项工况测试下,SiC 相比Si 基材料在功耗和效率上优势显著,成本下降及产品结合至关重要。

随着国际上SiC 功率器件技术的进步和制造工艺从4 英寸升级到6 英寸,器件产业化水平不断提高,SiC 功率器件的成本迅速下降。

目前业界对于SiC 材料的成本下降曲线较为乐观,单位逆变器峰值相电流价值量($/Arms)2025年有望降至当前新能源汽车IGBT 单位成本水平。

比亚迪公布了自主研发并制造的高性能SiC-MOSFET 控制模块。据界面新闻报道,比亚迪的SiC 模块能够降低内阻,增加电控系统的过流能力,大幅提升电机的功率与扭矩,该模块将搭载在比亚迪汉EV 车型上。

与传统解决方案相比,基于SiC 的解决方案使系统效率更高、重量更轻及结构更加紧凑。目前SiC器件在EV/HEV上应用主要是功率控制单元、逆变器、DC-DC 转换器、车载充电器等方面。

电动汽车将搭载大量新的功率模块,拉动功率半导体快速发展。电动汽车将新增大量与电池能源转换相关的功率半导体器件,功率半导体应用大幅上升。与新能源汽车相配套的充电桩对功率半导体需求也很大,新能源汽车充电桩分为直流IGBT充电桩和交流MOSFET充电桩,直流充电桩的优点在于充电速度快,缺点是价格高昂。直流充电桩的成本约4500美元,交流充电桩的成本约900美元,其中功率半导体占总成本的20%左右。

新能源车的功率控制单元(PCU)。PCU 是汽车电驱系统的中枢神经,管理电池中的电能与电机之间的流向、传递速度。传统PCU 使用硅基材料半导体制成,强电流与高压电穿过硅制晶体管和二极管的时的电能损耗是混合动力车最主要的电能损耗来源。而使用SiC 则大大降低了这一过程中能量损失,将传统PCU 配备的 Si 二极管置换成 SiC 二极管,Si IGBT 置换成 SiC MOSFET,就可以降低 10%的总能量损耗,同时也可以大幅降低器件尺寸,使得车辆更为紧凑。

车用逆变器。SiC 用在车用逆变器上,能够大幅度降低逆变器尺寸及重量,做到轻量化与节能。在相同功率等级下,全SiC 模块的封装尺寸显著小于Si 模块,同时也可以使开关损耗降低75%(芯片温度为150°C)。

在相同封装下,全SiC 模块具备更高电流输出能力,支持逆变器达到更高功率。特斯拉Model 3 采用了意法半导体(后来增加了英飞凌)生产的SiC逆变器,是第一家在主逆变器中集成全SiC功率模块的车企。

SiC 与功率器件:从二极管、晶体管到模块

SiC 与功率器件主要的结合方式,包括二极管、晶体管和模块(混合模块)三大类。

(一)SiC 功率二极管:主要包括肖特基二极管(SBD)、PIN 二极管、结势垒控制肖特基二极管(JBS)三种类型。SiC-SBD 的出现,帮助SBD 的应用电压范围,从250V提高到1200V。在3kV 以上的整流器应用领域,SiC-PiN 和SiC-JBS 较Si 基整流器具有更高的击穿电压、更快的开关速度、更小的体积和更轻的重量,实际应用正不断增加。

(二)SiC 晶体管:主要包括金属氧化物半导体场效应晶体管(MOSFET)、双极型晶体管(BJT)、结型场效应晶体管(JFET)、绝缘栅双极型晶体管(IGBT)和门极可关断晶闸管(GTO)等,目前在车用领域,SiC-MOSFET 已经在部分车型中开始商业化应用。

(三)SiC(混合)模块:随着由Si-IGBT 芯片和Si-FWD 芯片组成的IGBT 模块在追求低耗的道路上走向理论极限,而具有耐热性和耐高压击穿能力的SiC 器件成本仍较高,混合型SiC 模块(Si-IGBT+SiC-SBD)被认为是综合器件性能和材料成本的折衷优化选择。为进一步提升SiC 功率器件的电流容量,通常采用模块封装的方法把多个芯片进行并联集成封装。

1)SiC 带隙宽,工作结温在200℃以上,耐压可达20kV;

2)SiC 器件体积可以减少至IGBT 的1/3~1/5,重量减少至40%~60%;

3)功耗降低60%~80%,效率提升1%~3%,续航提升约10%。

同时SiC 材料也存在以下亟待提升之处:

1)目前SiC成品率低、成本高,是IGBT 的4~5 倍;

2)SiC 和SiO2 界面缺陷多,栅氧可靠性存在问题。在多项工况测试下,SiC 相比Si 基材料在功耗和效率上优势显著,成本下降及产品结合至关重要。

随着国际上SiC 功率器件技术的进步和制造工艺从4 英寸升级到6 英寸,器件产业化水平不断提高,SiC 功率器件的成本迅速下降。

目前业界对于SiC 材料的成本下降曲线较为乐观,单位逆变器峰值相电流价值量($/Arms)2025年有望降至当前新能源汽车IGBT 单位成本水平。

版权声明

本站内容除特别声明的原创文章之外,转载内容只为传递更多信息,并不代表本网站赞同其观点。转载的所有的文章、图片、音/视频文件等资料的版权归版权所有权人所有。本站采用的非本站原创文章及图片等内容无法一一联系确认版权者。如涉及作品内容、版权和其它问题,请及时通过电子邮件或电话通知我们,以便迅速采取适当措施,避免给双方造成不必要的经济损失。联系电话:18618257367;邮箱:SiC@yuanhengliye.com。

推荐新闻

- • 齐鲁最美科技工作者|徐现刚:攻坚碳化硅,报国二十载2026-12-31

- • 重大技术突破!中国成功研发全球首款12英寸高质量碳化硅外延晶片2025-12-24

- • 我国实现12英寸碳化硅外延晶片全球首发2025-12-26

- • 碳化硅市场两极分化,AI与高性能计算成新增长点2025-11-30

- • 基本半导体估值增百倍2025-12-15

- • 触底中的碳化硅,搭上AI顺风车2025-12-09

- • 碳化硅迎高速增长拐点 四大高增长产业驱动万亿赛道崛起2025-12-11

行业百科更多+