您当前所在位置:首页 > 行业新闻 > 观点|碳化硅在车用市场的渗透率持续走高趋势确定性强

观点|碳化硅在车用市场的渗透率持续走高趋势确定性强

信息来源: 发布日期:2024-12-06

转眼已是2024年的年末。今年一年,对碳化硅产业链来说可谓是巨变的一年,市场周期波动带来的需求变化,以及产能过剩及库存调整等压力逐步让产业链企业深深感受到了“寒意”。最近总是在和朋友交流的时候被问到,是不是应用市场并不宽广?碳化硅上车到底有戏没戏?为什么碳化硅上车这么难?

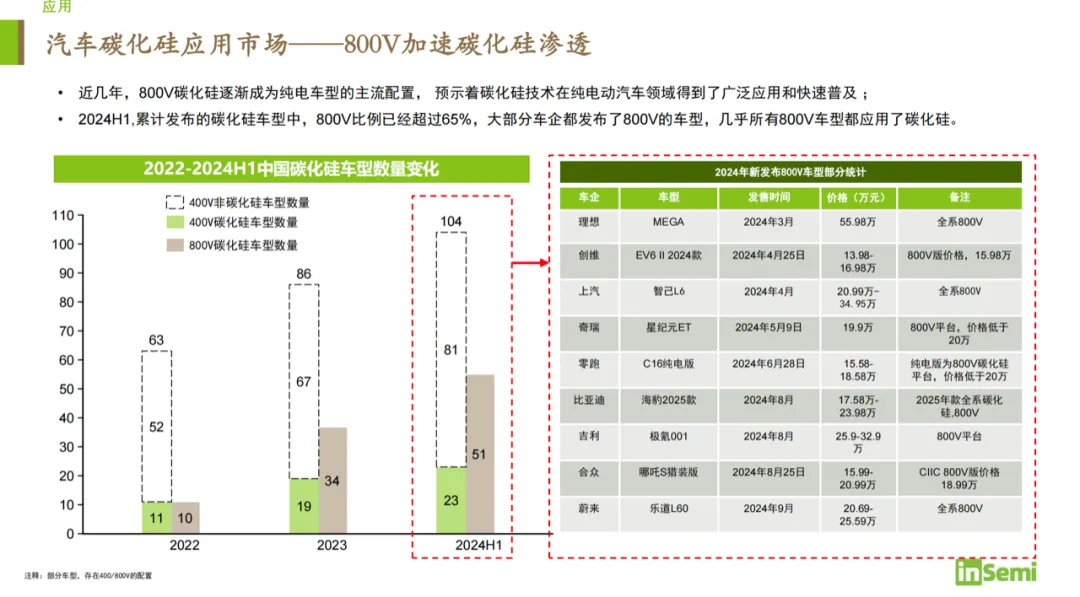

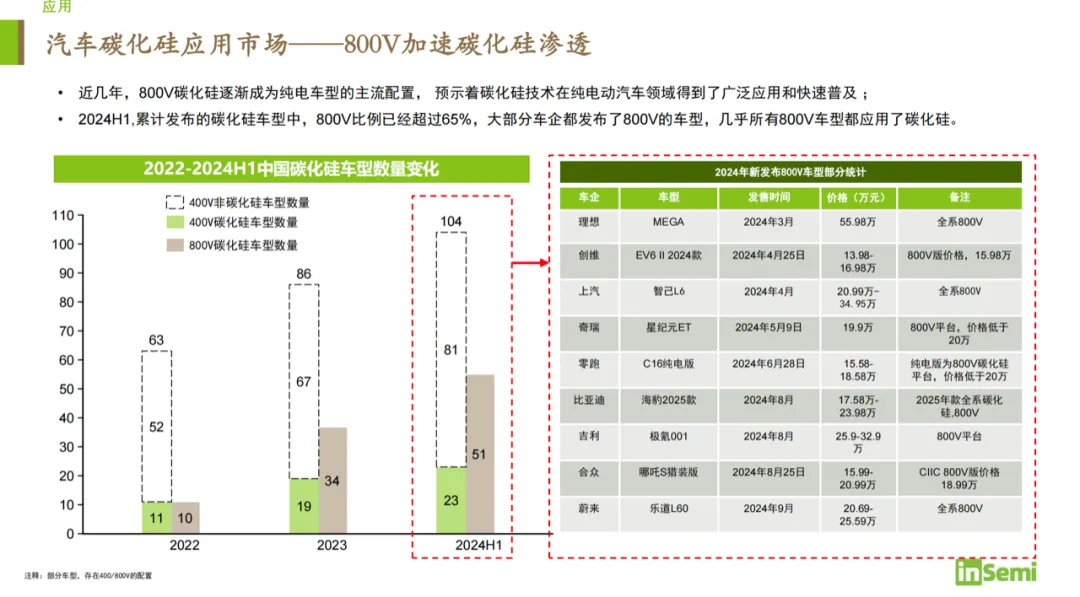

实际上,如果你关心一些相关数据,可以看到的是碳化硅在新能源汽车领域的渗透率正迅速提升。2024年上半年,中国新能源汽车碳化硅功率模块的装机量达到了73.5万套,同比增长83%,占总功率模块的比例超过10%。

当然,目前为止碳化硅车型的渗透加速,还主要得益于800V高压平台车型销量的快速增长。相比传统400V架构,800V平台能够显著提升充电速度、减少能量损耗,并优化整车性能,而碳化硅器件在高电压应用中的低损耗和高效率优势,使其成为800V系统的核心技术支撑。这一趋势推动了高性能电动车的普及,同时为碳化硅技术在新能源市场的应用奠定了坚实基础。

当前的市场增长由头部企业和创新应用共同推动。例如,特斯拉一直是碳化硅技术的主要驱动者,其车型中广泛采用碳化硅模块;国内车企如比亚迪、吉利等也逐步将碳化硅模块用于主驱逆变器,进一步推动渗透率向中低价位车型下沉。

当前的市场增长由头部企业和创新应用共同推动。例如,特斯拉一直是碳化硅技术的主要驱动者,其车型中广泛采用碳化硅模块;国内车企如比亚迪、吉利等也逐步将碳化硅模块用于主驱逆变器,进一步推动渗透率向中低价位车型下沉。

从发展趋势看,碳化硅的普及受益于成本下降、性能优势(如高效率和低损耗)以及新能源汽车主驱系统的市场扩张。碳化硅技术渗透率预计未来几年将持续攀升,有望在2025年左右达到20%以上,尤其是在电动车市场高速增长的背景下。

这些数据表明,碳化硅技术在新能源汽车市场的战略地位愈发重要,是推动电动车能效提升的重要支柱。

SiC模组的应用逐步从高端车拓展到中端和入门级车型,800V平台的普及将进一步加速碳化硅器件的需求增长。未来几年,车企和模组厂商的合作将更加深入,围绕SiC的技术创新和成本控制是关键发展方向。

各大主机厂推动碳化硅应用创新

我们上图中提到增程因为使用较小容量电池,使用碳化硅的性价比并没有较大体现而导致碳化硅几乎在增程中没有渗透。但从汽车销量角度看,从2021年到2024年,增程车的增速远超纯电车型,小米、小鹏、蔚来、埃安、极氪、阿维塔、零跑、哪吒、智己等纯电赛道的玩家都纷纷向增程车领域进军。碳化硅下一步如果要加大渗透率,增程的市场必然是关注的重点。

实际上,机会也就来了。不久前的小鹏AI科技日上,小鹏汽车宣布正式加入增程阵营,推出了基于全域800V高压碳化硅平台的“小鹏鲲鹏超级电动体系”。小鹏还表示,他们未来还将会用于超级电动车型、纯电车型采用混合碳化硅方案。

在800V增程式汽车中,采用“混碳”方案来降本增效的案例或许会越来越多 !

据了解,搭载了5C超充AI电池、混合碳化硅同轴电驱、静音增程器(运行噪音仅为1dB),以及AI电池医生和AI动力功能。结合全套技术方案,最终可以让汽车实现纯电续航430公里,综合续航预计超过1400公里。断绝消费者的里程焦虑。

小鹏全新混合碳化硅同轴电驱有两个关键技术创新:一是采用了同轴电机:从而使得电驱体积较传统电机减少30%,电机重量减少7.5%,可为后排增加一拳的空间。二是采用了基于混合碳化硅的电机控制器,实现了“行业第一”的93.5% CLTC效率。另外,在碳化硅芯片用量减少60%的同时,输出功率提升了10%。

这一创新不仅降低了成本,还提升了车辆的性能和续航能力。

功率模块的“混碳”方案:

功率模块中硅和碳化硅的主要区别之一是碳化硅具有更高的导热系数、击穿电压和开关速度,使其效率更高,但也比硅基功率模块更昂贵。为了降低每辆车的碳化硅含量,同时保持车辆的性能和效率,行业开始探索使用混合碳化硅功率模块。

使用混合模块,可以降低每辆车的碳化硅含量,同时以更低的系统成本保持车辆的性能和效率。例如,系统供应商只需30%的碳化硅和70%的硅面积即可实现接近全碳化硅解决方案的系统效率。

英飞凌推出的HybridPACK Drive G2 Fusion 模块就结合了硅和碳化硅技术,在性能和成本效率之间实现了平衡。这一创新不仅满足了电动汽车对更长续航里程的需求,还推动了碳化硅技术在更大范围内的应用。

日前,汇川公布公司最新采用英飞凌新一代的IGBT和SiC MOSFET混合模块的PD4H混碳电控产品,就展现了“混碳”方案的创新优势:

1:效率高、成本低

PD4H混碳电控CLTC工况实测效率高达98.5%,较采用同代Si基器件的电机控制器效率提升1.5%。

D4H混碳电控为客户在效率和成本之间提供了优秀的解决方案,其成本较全部采用SiC器件大幅下降,在工况效率仅损失0.3%的情况下,依然可以为整车带来约3%的综合续航里程提升,从而有效地降低了电池成本。

2:兼容性强,性能强劲

PD4H混碳电控产品功率模块采用的是标准HPD封装,与当前主流的Si和SiC模块的封装保持一致,外部接口完全兼容当前汇川联合动力的逆变砖、三合一和多合一等产品,便于客户在现有产品上直接替代升级以降本提效。

在性能上,通过优化的驱动和控制策略保证了Si和SiC芯片的均温,且器件结温支持长时175℃工作,PD4H混碳电控峰值功率可达250kW,对应的母线电压范围覆盖210~485VDC,电动工况下峰值电流可达620Arms。

当然,碳化硅在混动市场的应用也已有苗头,今年10月30日,吉利正式发布全球新一代超级电混——雷神EM-i超级电混。

吉利 EM-i 全球首发的E-DHT 11 合 1 混动电驱,结构更紧凑,重量更轻,减重13.5%,节能效果更出色。电机效率最高达到98.02%,电驱综合效率高达92.5%,集 P1+P3 电机、P1+P3 电控、SiC 无极升压模块、VCU、TCU、PDU、传动系统、TMS 热管理系统、G-TCS 主动防滑系统于一体。据介绍,“PCM 最高效率 99%,SiC 升压模块 99.9%,全域多电压寻优,稳定升压,综合效率提升 1.8%,亏电动力性提升 30%”。

雷神EM-i超级电混搭载碳化硅升压模块,通过全域多电压寻优,稳定升压,同时将P3电机功率升级到160kW,配合神盾电混专用电池,致力于实现满电亏电驾驶体验无差异。

吉利的这款DHT系统(专用混合动力变速器)采用了基于T-pak单管的“混碳”方案,总共采用了22个T-pak单管。

其中,主驱逆变部分(红色框)采用了16个T-pak单管,4个是SiC(估计用到8颗SiC MOSFET)主要用于Boost升压。12个是硅基IGBT,总体P3电机的总功率达到160kW。另外,P1部分,有6个硅基T-pak单管用于“油转电(黄色框)”。

车型方面,吉利的银河星舰7将率先搭载雷神EM-i超级电混,起售价低至10万元左右。这个方案的量产,有望推碳化硅芯片在10万以下的车型中加快渗透。

纯电车型还将持续开发碳化硅潜力

上面我们提到了碳化硅在增程式和混动车型的应用,实际上,在渗透率已经居高的纯电新能源车领域,对碳化硅封装形式的探索还在不断进行。

英飞凌HPD

IGBT经典模块的碳化硅改版,已经做了相当大的优化提升,但其功率上限仍不超过300kw,通流上限不超过70A/25mm2。这一方案最大的优势在于供应链和生产成熟,可以直接管脚兼容IGBT版本的驱动设计,不需要车企进行车型重新开发,因此成为目前最主流的方案,是几乎所有车企考虑碳化硅上车的首选。国内几乎所有模块企业均在跟进HPD路线。

丹佛斯DCM

为解决HPD模块的较高损耗,改变物理层的电路分布,优化走线路径是解决回路电感、降低损耗最直接的方案,目前新一代模块中,丹佛斯的DCM模块是商业化最为成功的一种,其回路电感可以控制在20nH之内,配合模块电路布局和材料工艺上的优化,其输出功率可提升至400KW量级,单位面积通流达到80 A/25mm²以上,成本可下降20%-30%。

图:Danfoss DCM模块

其最大劣势是在于模块结构转变为三引脚,暂时不能兼容HPD,导致车厂需要配合模块进行正向开发,落地周期和决策成本是核心问题。这一领域在全球走的最快的是丹佛斯,国内已有车企于近两年实现DCM车型量产。

蔚来已量产使用DCM方案

特别值得一提的是,国内企业对DCM模块成为车用主流技术路线的关注度非常高,近年来多个模组企业纷纷推出了自己的DCM模块方案:

博世自研PM6 SiC功率模块

博世自研的PM6拥有多项优势,其高效的芯片模组,采用博世自研第二代沟槽型SiC技术,单位面积导通电阻相较上一代降低30%,短路鲁棒性进一步得到提升,支持400V/800V系统平台。结合其创造性结构设计,可以支持不同芯片数量并联,实现灵活的输出功率范围,峰值电流输出如下:

460 V (系统层级)/ 750 V (芯片层级)/ 最高 800 ARMS

920 V (系统层级) / 1200 V (芯片层级)/ 最高 600 ARMS

PM6

PM6采用独特的功率端子连接设计,结合先进的激光焊接技术,可以大幅降低功率回路寄生电感。同时,PM6的信号连接器设计可灵活调整引脚选项(兼容press-fit 和solder pin),赋予系统用户更多设计空间。PM6采用行业领先的转模塑封工艺,其内部独特的三明治结构,减少了模块尺寸,采用热膨胀系数(CTE)匹配的材料组合,结合芯片双面银烧结技术,极大提升了功率模块可靠性,增加了模块使用寿命。

在PM6内部,其对称的电气布局和芯片之间的低杂感在抑制了高频振荡的同时,使模块内寄生电感达到行业领先水平(ESL<4nH),减少了功率回路与门极回路之间的磁耦合,赋予模块优异的动态开关特性,帮助系统提高开关频率,降低开关损耗,实现更高功率密度。PM6能够帮助客户实现高效率的逆变器设计,峰值效率超过99%,WLTP行驶里程提升多达6%,有助于降低新能源汽车整车成本。

嵌入式封装

2023年,英飞凌和PCB厂商 Schweizer Electronic AG 在 PCIM, 2023 会议上联合展示了 1200 V CoolSiC™ 嵌入式 PCB 技术。这是基于 Schweizer 创新的p2PACK ®嵌入方法。

SiC MOSFET 在易于嵌入的标准单元 (S-cell) 中经过全面测试,该单元包括顶部 Cu 金属化。性能提高了 35%。

在嵌入过程中,S-cell 被放置在 PCB 层压板内的切口中。顶部和底部 Cu 通孔连接和 Cu 框架提供低 L PL和低热阻抗。低热阻抗对于防止过流事件等故障期间出现大的温度过冲非常有帮助。

图 3:英飞凌的CoolSiC™ S-cell嵌入到Schweizer的嵌入式 PCB 封装中 (来源:英飞凌科技)

根据我们的调研信息显示,目前全球范围内,大陆、采埃孚、纬湃等公司都纷纷推出了自己的嵌入式封装产品,以纬湃为例,已多次在行业会议上展示了相关产品 。

根据纬湃的观点,PCB天然具有以下优异的电气性能:PCB可以进行多层布线,通过控制线间距及层间距减少EMC的影响,绝缘材料可以满足400~1000V高压绝缘的要求,并且埋入PCB的电子器件可以通过高散热材料和合理的散热层设计达到优秀的散热性能。这些性能优势使得PCB嵌入功率芯片技术用于功率模块封装设计具有极大的性能潜力。

通过技术评估,纬湃认为相较于传统封装形式,PCB嵌入式功率模块单位半导体的通流能力可以提升约40%,或者同样电流输出使用的半导体用量减少1/3。同样功率输出条件下,功率模块物料成本有望降低20%。

到目前为主,碳化硅的封装形式仍未有明确定论,百花齐放的产业现状给模组封装企业带来了挑战也带来了机遇。不变的是碳化硅的应用趋势看起来不可逆的,且随着产业标准的逐步建立,对碳化硅的独特电气性能把握越来越准确,碳化硅在车用领域的渗透将快速走高!

开发方向是多元化的,但请大家也要深刻理解,车企的核心诉求是:满足日益提高的功率需求和车规安全要求下,是否能用最低的成本解决问题。

实际上,如果你关心一些相关数据,可以看到的是碳化硅在新能源汽车领域的渗透率正迅速提升。2024年上半年,中国新能源汽车碳化硅功率模块的装机量达到了73.5万套,同比增长83%,占总功率模块的比例超过10%。

当然,目前为止碳化硅车型的渗透加速,还主要得益于800V高压平台车型销量的快速增长。相比传统400V架构,800V平台能够显著提升充电速度、减少能量损耗,并优化整车性能,而碳化硅器件在高电压应用中的低损耗和高效率优势,使其成为800V系统的核心技术支撑。这一趋势推动了高性能电动车的普及,同时为碳化硅技术在新能源市场的应用奠定了坚实基础。

从发展趋势看,碳化硅的普及受益于成本下降、性能优势(如高效率和低损耗)以及新能源汽车主驱系统的市场扩张。碳化硅技术渗透率预计未来几年将持续攀升,有望在2025年左右达到20%以上,尤其是在电动车市场高速增长的背景下。

这些数据表明,碳化硅技术在新能源汽车市场的战略地位愈发重要,是推动电动车能效提升的重要支柱。

SiC模组的应用逐步从高端车拓展到中端和入门级车型,800V平台的普及将进一步加速碳化硅器件的需求增长。未来几年,车企和模组厂商的合作将更加深入,围绕SiC的技术创新和成本控制是关键发展方向。

各大主机厂推动碳化硅应用创新

我们上图中提到增程因为使用较小容量电池,使用碳化硅的性价比并没有较大体现而导致碳化硅几乎在增程中没有渗透。但从汽车销量角度看,从2021年到2024年,增程车的增速远超纯电车型,小米、小鹏、蔚来、埃安、极氪、阿维塔、零跑、哪吒、智己等纯电赛道的玩家都纷纷向增程车领域进军。碳化硅下一步如果要加大渗透率,增程的市场必然是关注的重点。

实际上,机会也就来了。不久前的小鹏AI科技日上,小鹏汽车宣布正式加入增程阵营,推出了基于全域800V高压碳化硅平台的“小鹏鲲鹏超级电动体系”。小鹏还表示,他们未来还将会用于超级电动车型、纯电车型采用混合碳化硅方案。

在800V增程式汽车中,采用“混碳”方案来降本增效的案例或许会越来越多 !

据了解,搭载了5C超充AI电池、混合碳化硅同轴电驱、静音增程器(运行噪音仅为1dB),以及AI电池医生和AI动力功能。结合全套技术方案,最终可以让汽车实现纯电续航430公里,综合续航预计超过1400公里。断绝消费者的里程焦虑。

小鹏全新混合碳化硅同轴电驱有两个关键技术创新:一是采用了同轴电机:从而使得电驱体积较传统电机减少30%,电机重量减少7.5%,可为后排增加一拳的空间。二是采用了基于混合碳化硅的电机控制器,实现了“行业第一”的93.5% CLTC效率。另外,在碳化硅芯片用量减少60%的同时,输出功率提升了10%。

这一创新不仅降低了成本,还提升了车辆的性能和续航能力。

功率模块的“混碳”方案:

功率模块中硅和碳化硅的主要区别之一是碳化硅具有更高的导热系数、击穿电压和开关速度,使其效率更高,但也比硅基功率模块更昂贵。为了降低每辆车的碳化硅含量,同时保持车辆的性能和效率,行业开始探索使用混合碳化硅功率模块。

使用混合模块,可以降低每辆车的碳化硅含量,同时以更低的系统成本保持车辆的性能和效率。例如,系统供应商只需30%的碳化硅和70%的硅面积即可实现接近全碳化硅解决方案的系统效率。

英飞凌推出的HybridPACK Drive G2 Fusion 模块就结合了硅和碳化硅技术,在性能和成本效率之间实现了平衡。这一创新不仅满足了电动汽车对更长续航里程的需求,还推动了碳化硅技术在更大范围内的应用。

日前,汇川公布公司最新采用英飞凌新一代的IGBT和SiC MOSFET混合模块的PD4H混碳电控产品,就展现了“混碳”方案的创新优势:

1:效率高、成本低

PD4H混碳电控CLTC工况实测效率高达98.5%,较采用同代Si基器件的电机控制器效率提升1.5%。

D4H混碳电控为客户在效率和成本之间提供了优秀的解决方案,其成本较全部采用SiC器件大幅下降,在工况效率仅损失0.3%的情况下,依然可以为整车带来约3%的综合续航里程提升,从而有效地降低了电池成本。

2:兼容性强,性能强劲

PD4H混碳电控产品功率模块采用的是标准HPD封装,与当前主流的Si和SiC模块的封装保持一致,外部接口完全兼容当前汇川联合动力的逆变砖、三合一和多合一等产品,便于客户在现有产品上直接替代升级以降本提效。

在性能上,通过优化的驱动和控制策略保证了Si和SiC芯片的均温,且器件结温支持长时175℃工作,PD4H混碳电控峰值功率可达250kW,对应的母线电压范围覆盖210~485VDC,电动工况下峰值电流可达620Arms。

当然,碳化硅在混动市场的应用也已有苗头,今年10月30日,吉利正式发布全球新一代超级电混——雷神EM-i超级电混。

吉利 EM-i 全球首发的E-DHT 11 合 1 混动电驱,结构更紧凑,重量更轻,减重13.5%,节能效果更出色。电机效率最高达到98.02%,电驱综合效率高达92.5%,集 P1+P3 电机、P1+P3 电控、SiC 无极升压模块、VCU、TCU、PDU、传动系统、TMS 热管理系统、G-TCS 主动防滑系统于一体。据介绍,“PCM 最高效率 99%,SiC 升压模块 99.9%,全域多电压寻优,稳定升压,综合效率提升 1.8%,亏电动力性提升 30%”。

雷神EM-i超级电混搭载碳化硅升压模块,通过全域多电压寻优,稳定升压,同时将P3电机功率升级到160kW,配合神盾电混专用电池,致力于实现满电亏电驾驶体验无差异。

吉利的这款DHT系统(专用混合动力变速器)采用了基于T-pak单管的“混碳”方案,总共采用了22个T-pak单管。

其中,主驱逆变部分(红色框)采用了16个T-pak单管,4个是SiC(估计用到8颗SiC MOSFET)主要用于Boost升压。12个是硅基IGBT,总体P3电机的总功率达到160kW。另外,P1部分,有6个硅基T-pak单管用于“油转电(黄色框)”。

车型方面,吉利的银河星舰7将率先搭载雷神EM-i超级电混,起售价低至10万元左右。这个方案的量产,有望推碳化硅芯片在10万以下的车型中加快渗透。

纯电车型还将持续开发碳化硅潜力

上面我们提到了碳化硅在增程式和混动车型的应用,实际上,在渗透率已经居高的纯电新能源车领域,对碳化硅封装形式的探索还在不断进行。

英飞凌HPD

IGBT经典模块的碳化硅改版,已经做了相当大的优化提升,但其功率上限仍不超过300kw,通流上限不超过70A/25mm2。这一方案最大的优势在于供应链和生产成熟,可以直接管脚兼容IGBT版本的驱动设计,不需要车企进行车型重新开发,因此成为目前最主流的方案,是几乎所有车企考虑碳化硅上车的首选。国内几乎所有模块企业均在跟进HPD路线。

丹佛斯DCM

为解决HPD模块的较高损耗,改变物理层的电路分布,优化走线路径是解决回路电感、降低损耗最直接的方案,目前新一代模块中,丹佛斯的DCM模块是商业化最为成功的一种,其回路电感可以控制在20nH之内,配合模块电路布局和材料工艺上的优化,其输出功率可提升至400KW量级,单位面积通流达到80 A/25mm²以上,成本可下降20%-30%。

图:Danfoss DCM模块

其最大劣势是在于模块结构转变为三引脚,暂时不能兼容HPD,导致车厂需要配合模块进行正向开发,落地周期和决策成本是核心问题。这一领域在全球走的最快的是丹佛斯,国内已有车企于近两年实现DCM车型量产。

蔚来已量产使用DCM方案

特别值得一提的是,国内企业对DCM模块成为车用主流技术路线的关注度非常高,近年来多个模组企业纷纷推出了自己的DCM模块方案:

博世自研PM6 SiC功率模块

博世自研的PM6拥有多项优势,其高效的芯片模组,采用博世自研第二代沟槽型SiC技术,单位面积导通电阻相较上一代降低30%,短路鲁棒性进一步得到提升,支持400V/800V系统平台。结合其创造性结构设计,可以支持不同芯片数量并联,实现灵活的输出功率范围,峰值电流输出如下:

460 V (系统层级)/ 750 V (芯片层级)/ 最高 800 ARMS

920 V (系统层级) / 1200 V (芯片层级)/ 最高 600 ARMS

PM6

PM6采用独特的功率端子连接设计,结合先进的激光焊接技术,可以大幅降低功率回路寄生电感。同时,PM6的信号连接器设计可灵活调整引脚选项(兼容press-fit 和solder pin),赋予系统用户更多设计空间。PM6采用行业领先的转模塑封工艺,其内部独特的三明治结构,减少了模块尺寸,采用热膨胀系数(CTE)匹配的材料组合,结合芯片双面银烧结技术,极大提升了功率模块可靠性,增加了模块使用寿命。

在PM6内部,其对称的电气布局和芯片之间的低杂感在抑制了高频振荡的同时,使模块内寄生电感达到行业领先水平(ESL<4nH),减少了功率回路与门极回路之间的磁耦合,赋予模块优异的动态开关特性,帮助系统提高开关频率,降低开关损耗,实现更高功率密度。PM6能够帮助客户实现高效率的逆变器设计,峰值效率超过99%,WLTP行驶里程提升多达6%,有助于降低新能源汽车整车成本。

嵌入式封装

2023年,英飞凌和PCB厂商 Schweizer Electronic AG 在 PCIM, 2023 会议上联合展示了 1200 V CoolSiC™ 嵌入式 PCB 技术。这是基于 Schweizer 创新的p2PACK ®嵌入方法。

SiC MOSFET 在易于嵌入的标准单元 (S-cell) 中经过全面测试,该单元包括顶部 Cu 金属化。性能提高了 35%。

在嵌入过程中,S-cell 被放置在 PCB 层压板内的切口中。顶部和底部 Cu 通孔连接和 Cu 框架提供低 L PL和低热阻抗。低热阻抗对于防止过流事件等故障期间出现大的温度过冲非常有帮助。

图 3:英飞凌的CoolSiC™ S-cell嵌入到Schweizer的嵌入式 PCB 封装中 (来源:英飞凌科技)

根据我们的调研信息显示,目前全球范围内,大陆、采埃孚、纬湃等公司都纷纷推出了自己的嵌入式封装产品,以纬湃为例,已多次在行业会议上展示了相关产品 。

根据纬湃的观点,PCB天然具有以下优异的电气性能:PCB可以进行多层布线,通过控制线间距及层间距减少EMC的影响,绝缘材料可以满足400~1000V高压绝缘的要求,并且埋入PCB的电子器件可以通过高散热材料和合理的散热层设计达到优秀的散热性能。这些性能优势使得PCB嵌入功率芯片技术用于功率模块封装设计具有极大的性能潜力。

通过技术评估,纬湃认为相较于传统封装形式,PCB嵌入式功率模块单位半导体的通流能力可以提升约40%,或者同样电流输出使用的半导体用量减少1/3。同样功率输出条件下,功率模块物料成本有望降低20%。

到目前为主,碳化硅的封装形式仍未有明确定论,百花齐放的产业现状给模组封装企业带来了挑战也带来了机遇。不变的是碳化硅的应用趋势看起来不可逆的,且随着产业标准的逐步建立,对碳化硅的独特电气性能把握越来越准确,碳化硅在车用领域的渗透将快速走高!

开发方向是多元化的,但请大家也要深刻理解,车企的核心诉求是:满足日益提高的功率需求和车规安全要求下,是否能用最低的成本解决问题。

版权声明

本站内容除特别声明的原创文章之外,转载内容只为传递更多信息,并不代表本网站赞同其观点。转载的所有的文章、图片、音/视频文件等资料的版权归版权所有权人所有。本站采用的非本站原创文章及图片等内容无法一一联系确认版权者。如涉及作品内容、版权和其它问题,请及时通过电子邮件或电话通知我们,以便迅速采取适当措施,避免给双方造成不必要的经济损失。联系电话:18618257367;邮箱:SiC@yuanhengliye.com。

推荐新闻

- • 中国科大实现碳化硅改性双空位色心的电荷态调控2026-02-21

- • 国内首台套12英寸碳化硅减薄设备成功交付2026-02-07

- • 一文了解中国碳化硅功率器件市场规模、产业链图谱及市场全景分析(智研咨询)2026-02-02

- • 《碳化硅单晶片微管密度测试方法》国家标准正式实施2026-02-02

- • 齐鲁最美科技工作者|徐现刚:攻坚碳化硅,报国二十载2025-12-31

- • 重大技术突破!中国成功研发全球首款12英寸高质量碳化硅外延晶片2025-12-24

- • 我国实现12英寸碳化硅外延晶片全球首发2025-12-26

行业百科更多+