您当前所在位置:首页 > 厂商新闻 > SiC风口成势,清纯半导体深耕SiC MOSFET应用

SiC风口成势,清纯半导体深耕SiC MOSFET应用

信息来源: 发布日期:2024-10-29

碳化硅(SiC)作为一种第三代半导体材料,凭借其高导热系数、低热膨胀系数、高硬度和耐磨性等,将在电动汽车、绿色能源存储、工业电子、通信基站、5G通信、航空航天等领域展现巨大的应用潜力。

不过,尽管碳化硅的应用前景广阔,但其产业化仍面临一些挑战,如成本高、供不应求等问题。但随着技术进步和产业链整合,未来碳化硅的成本将进一步降低,从而推动其更广泛的应用。

目前,除了一些国际大厂之外,越来越多中国碳化硅半导体企业也在快速布局,以抢占这一市场的发展红利。“除了充电模块这一体量非常大的市场,光伏储能包括充电桩的发展,也在推动SiC整个行业的发展。”在近日举办的第12届中国硬科技产业链创新趋势峰会上,清纯半导体(宁波)有限公司市场经理詹旭标分享了碳化硅技术应用趋势以及未来发展前景。

SiC上车成为行业共识

过去数年来,新能源汽车行业表现出了强劲的增长势头。数据显示,2021、2022、2023年新能源汽车销量分别为350万辆、689万辆、950万辆,市场占有率不断攀升,达到31.6%。预计2024年销量将达到1200-1300万辆,市占率超过45%,同时占全世界年产销量60%。

詹旭标表示,新能源汽车行业可以说是最近几年的“明星行业”,“2023年中国新能源汽车相当于每卖出10台汽车,其中就有3台是新能源汽车。” 他直言,这个市场是非常让人兴奋的市场,“这一增长趋势跟十几年前的光伏行业非常相似,整体发展趋势有可能会按照光伏行业的发展历程再走一遍。”

在新能源汽车快速发展的同时,SiC功率器件应用也在“悄然崛起”。自从2017年特斯拉发布了第一款基于SiC主驱的汽车,随后数年里,各个主驱厂或者车厂纷纷投身于SiC平台的研发。据统计,2023年公开的国产SiC车型合计142款,乘用车76款,仅在2023年新增的款式大概就有45款。

“这意味着整个新能源汽车采用SiC的市场是完全被打开了。” 詹旭标介绍,目前750V及1200V SiC MOSFET是主驱应用的主流器件,特别是一些400V的平台逐渐被750V SiC MOSFET所替代。不过,他也表示,器件性能、质量、价格、产能仍然是整个主驱大规模应用的必要条件和影响因素。

在新能源汽车应用上,目前800V高压快充技术正“普及上车”,在解决补能焦虑上正扮演越来越重要的角色。詹旭标介绍,得益于SiC MOSFET的低导通电阻、低开关损耗的特点,对比以前硅的IGBT方案,整个电机的控制器系统有望能降低70%的损耗,从而能增加5%的行驶里程。而目前整个行业也正在通过碳化硅器件来提升充电功率来解决补能焦虑问题,让更多新能源汽车消费者体验到15分钟补充80%的电能。

同时,充电桩行业也是除了新能源汽车主驱最活跃的一个市场,而且已经进入充分竞争的时代。有机构预测,2024年充电桩整个市场规模将达到25亿人民币。詹旭标表示,目前中国整体汽车充电桩保有量应该是在900-1000万左右。如果按照中国2030年充电桩发展规划,即新能源汽车保有量达到6000万辆,同时充电桩比达到1:1,相当于在未来4-5年中国大概还要增加5000万个充电桩。而且,随着充电桩快速普及应用SiC,以及单个充电桩将采用8个以上的碳化硅器件,充电桩将是一个很有前景的市场。

进入内卷、产能过剩发展阶段

尽管碳化硅已经展现出广阔的应用前景,但整个市场仍然是以国外企业占主导地位。据Yole预测,2025年全球碳化硅市场规模将接近60亿美元,并且年复合增长率将达到36.7%左右。詹旭标指出,目前碳化硅市场的头部5家企业市场份额合计高达91.9%,而且基本是以国外企业为主,比如Wolfspeed、罗姆、安森美、英飞凌、意法半导体、博世等。

而且,值得关注的是,这些企业都在做产能的扩张。其中,Wolfspeed规划投入65亿美元扩充产能;安森美计划投入20亿美元扩产产线,计划到2025年增长至117.6万片/年;意法半导体则升级位于意大利的工厂,还与三安光电成立合资企业;英飞凌也在马来西亚投资50亿欧元……相比国际巨头的扩产,中国碳化硅厂商的投入仍然较为有限,而且投资过于分散,头部的企业也没有形成。

不过,中国厂商也在扩大碳化硅产能规模。预计2026年中国整个碳化硅衬底的产能规划大概是460万片/年,可以满足大概3000万辆新能源汽车的需求。但詹旭标介绍,根据近年来的数据统计,中国新能源汽车的年生产量持续攀升,稳定在2800万至2900万辆的区间内,“这意味着整个行业已经进入内卷、产能过剩的阶段。”

随着全球SiC材料的产能快速扩张,目前中国SiC器件设计及制造技术也相应地得到快速的发展,并且产能也在持续扩大。除了在主驱上的应用,目前在光伏、储能包括充电模块等市场竞争都非常激烈,并且导致SiC MOSFET主流器件的价格快速下降。詹旭标认为,从长远来看,只有提高企业竞争力,不断技术迭代来实现整个技术降本,才是SiC企业赖以生存的唯一途径。

詹旭标举例予以说明这一发展趋势。从2023年9月份到2024年4月份,在市场热卖的1200V/40mΩ的平均价格从35元跌到23元,下降幅度达到35%。未来两三年,伴随SiC的价格进一步下降,将使整个功率半导体市场发生巨大的变革,即进一步替代传统硅半导体市场。

另外,詹旭标也介绍了主流SiC MOSFET比导通电阻发展趋势。目前主流SiC MOSFET主要有两种设计方案:平面栅结构和沟槽栅结构。相比较而言,沟槽栅与平面栅结构器件各有优缺点:平面栅结构工艺成熟,在高温下导通电阻相对比较低;沟槽栅结构会有比较低的比导通电阻,但是它在高温下的热性能没有平面栅结构参数好。

其中,平面栅结构的器件的代表厂商主要有Wolfspeed、意法半导体、安森美。而沟槽栅的器件主要以ROHM、英飞凌、博世为代表。平面栅结构的MOSFET目前也是汽车、光伏储能应用最多的器件,可靠性好,工艺也是非常成熟。詹旭标指出,受工艺成熟和稳定性影响,沟槽栅器件暂时并没有实现对平面栅结构的全面超越。

而从近十年来国际主流SiC厂家的技术迭代路线来看,国际厂商相当于每过3-6年会迭代一次,并且每次技术迭代大概下降20%-25%的比导通电阻水平。以1200V SiC的比导通电阻为例,国外厂商大概能达到2.3~2.8mΩ,而国内厂商可能在2.8~3.3 mΩ。

全面对标国际先进水平

随着主驱、光伏存储行业的快速发展,目前中国SiC产业链从材料、辅材,到衬底、外延、加工设备,以及设计、代工日趋完善。詹旭标表示,中国SiC产业链每个细分行业都出现了非常典型的企业代表,整体技术水平跟国际的头部企业差距是非常小的,“如果要说有差距,这个差距肯定是可以接受的差距。”

目前来看,国际SiC MOSFET技术持续发展,基本维持3-5年的迭代周期,而中国SiC MOSFET最新技术已经对标国际主流水平,并保持1年1代的节奏快速迭代。詹旭标对比了意法半导体、罗姆与清纯半导体的技术迭代情况,“我们第一代产品比导通电阻是在3.3 mΩ左右,2023年发布的第二代产品是在2.8 mΩ,而意法半导体2022年SiC MOSFET Rsp达到2.8mΩ,跟我们目前第二代的技术水平是持平的。今年我们会发布第三代产品,整个Rsp可以做到2.4mΩ,跟国际巨头的产品可以做到完全持平。”

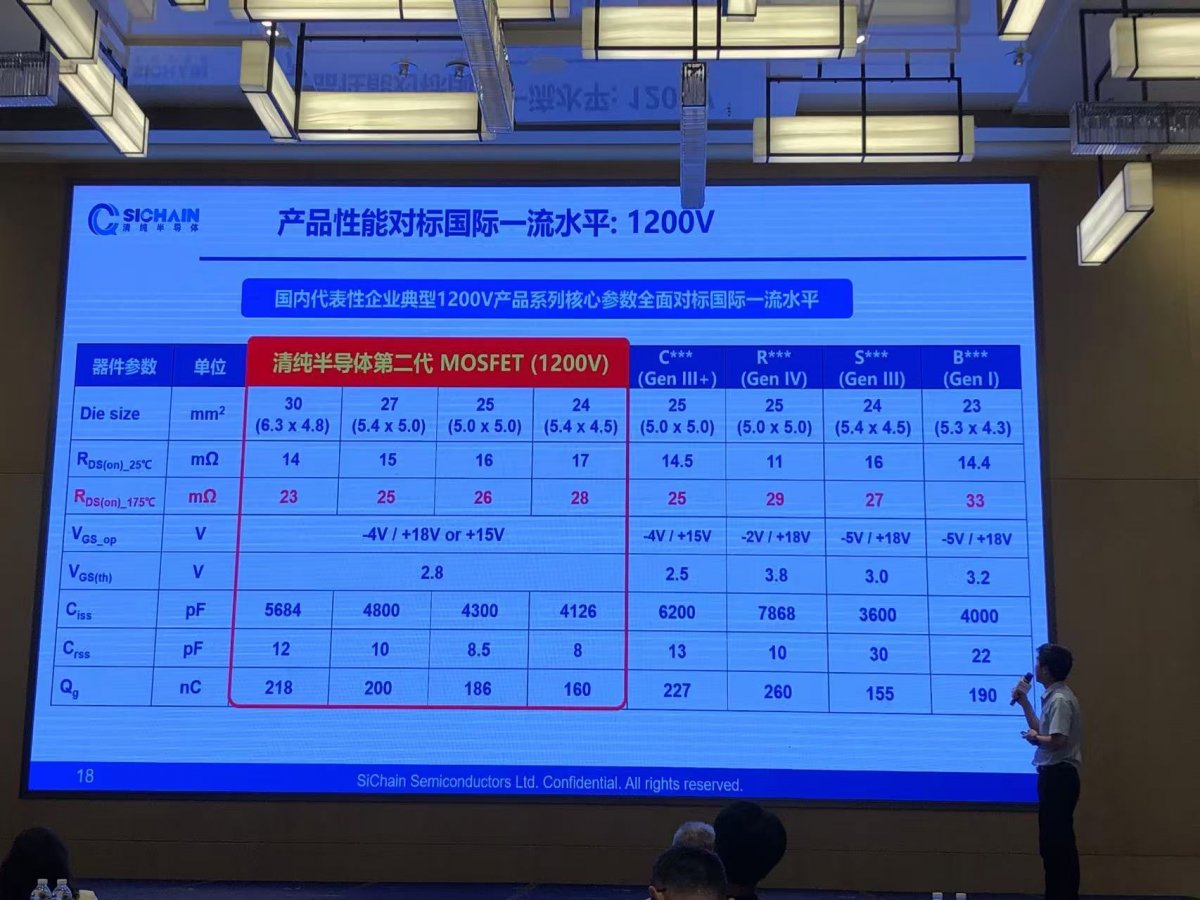

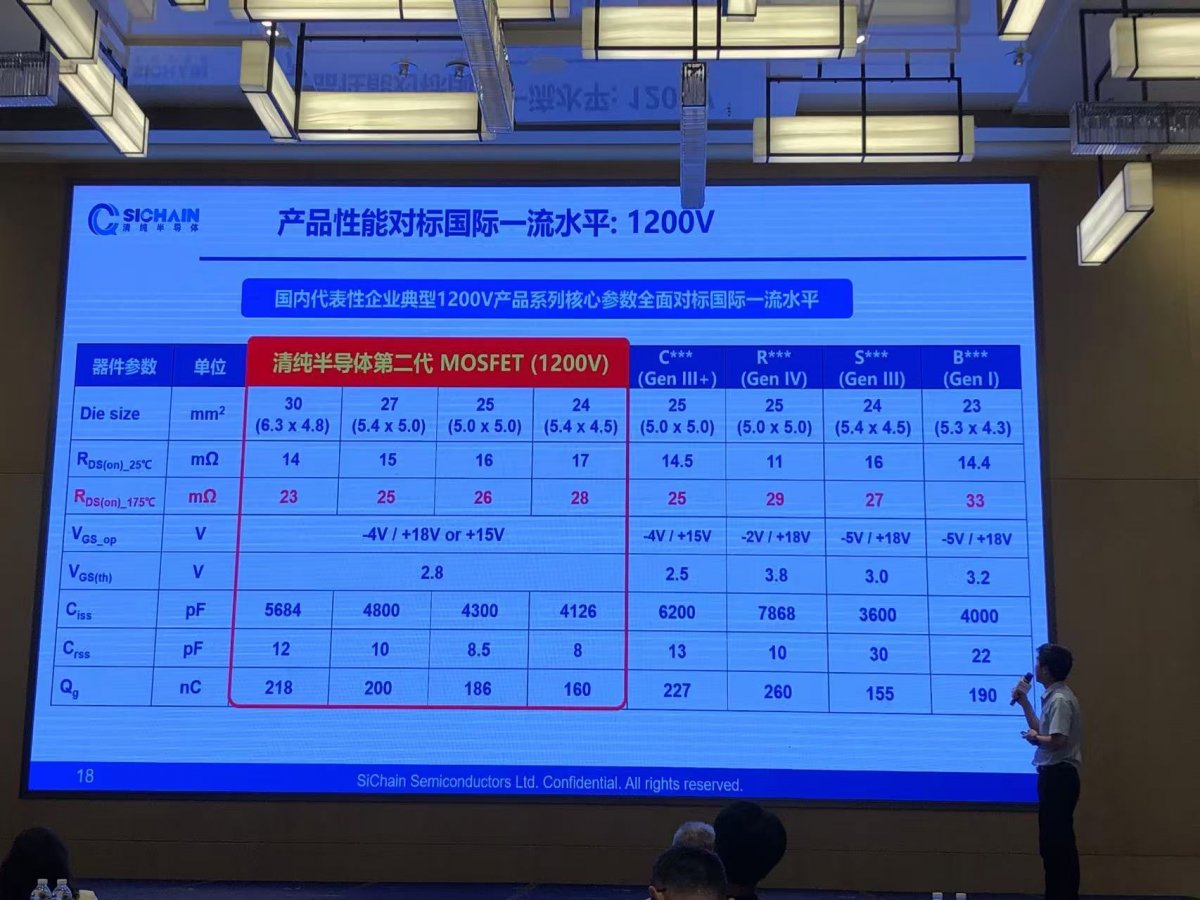

2023年,清纯半导体推出了1200V/3.5 mΩ的SiC MOSFET。詹旭标透露,今年公司将会推出第三代产品,目标比导通电阻是2.4mΩ・cm2,但实际上做出来有可能会比2.4mΩ・cm2更低。他表示,清纯半导体针对主驱领域推出了一系列的产品,1200V产品系列的核心参数完全对标国际一流水平,并且在某些参数、可靠性方面做得更好。

詹旭标也表示,最近几年,工业级客户对SiC MOSFET可靠性的要求非常高,基本上是按照车规等级标准去进行考核。对此,清纯半导体也对自身产品按照车规等级的标准做了诸多严格测试和验证,尤其是在主驱方面的应用。正是得益于如此全面、严苛的试验,清纯半导体实现了新能源汽车及工业应用400万颗MOSFET产品失效率<1PPM。

此外,詹旭标还分享了碳化硅半导体的技术发展趋势。从材料来看,基于成本、良率的需求,晶圆材料正在向大尺寸、低缺陷SiC衬底及外延制备的方向发展。从器件来看,主要往SiC MOSFET比导通电阻更低的水平去设计,同时在可靠性、鲁棒性更接近硅基IGBT的水准。从工艺来看,继续研究制约SiC MOSFET发展的基础科学问题,比如沟道迁移率的问题。

而从碳化硅竞争态势来看,目前国际竞争焦点逐步从技术研发转向大规模量产。詹旭标相信,依托巨大的应用市场和高效产能提升,中国将在未来SiC竞争中发挥重要影响力。

不过,尽管碳化硅的应用前景广阔,但其产业化仍面临一些挑战,如成本高、供不应求等问题。但随着技术进步和产业链整合,未来碳化硅的成本将进一步降低,从而推动其更广泛的应用。

目前,除了一些国际大厂之外,越来越多中国碳化硅半导体企业也在快速布局,以抢占这一市场的发展红利。“除了充电模块这一体量非常大的市场,光伏储能包括充电桩的发展,也在推动SiC整个行业的发展。”在近日举办的第12届中国硬科技产业链创新趋势峰会上,清纯半导体(宁波)有限公司市场经理詹旭标分享了碳化硅技术应用趋势以及未来发展前景。

SiC上车成为行业共识

过去数年来,新能源汽车行业表现出了强劲的增长势头。数据显示,2021、2022、2023年新能源汽车销量分别为350万辆、689万辆、950万辆,市场占有率不断攀升,达到31.6%。预计2024年销量将达到1200-1300万辆,市占率超过45%,同时占全世界年产销量60%。

詹旭标表示,新能源汽车行业可以说是最近几年的“明星行业”,“2023年中国新能源汽车相当于每卖出10台汽车,其中就有3台是新能源汽车。” 他直言,这个市场是非常让人兴奋的市场,“这一增长趋势跟十几年前的光伏行业非常相似,整体发展趋势有可能会按照光伏行业的发展历程再走一遍。”

在新能源汽车快速发展的同时,SiC功率器件应用也在“悄然崛起”。自从2017年特斯拉发布了第一款基于SiC主驱的汽车,随后数年里,各个主驱厂或者车厂纷纷投身于SiC平台的研发。据统计,2023年公开的国产SiC车型合计142款,乘用车76款,仅在2023年新增的款式大概就有45款。

“这意味着整个新能源汽车采用SiC的市场是完全被打开了。” 詹旭标介绍,目前750V及1200V SiC MOSFET是主驱应用的主流器件,特别是一些400V的平台逐渐被750V SiC MOSFET所替代。不过,他也表示,器件性能、质量、价格、产能仍然是整个主驱大规模应用的必要条件和影响因素。

在新能源汽车应用上,目前800V高压快充技术正“普及上车”,在解决补能焦虑上正扮演越来越重要的角色。詹旭标介绍,得益于SiC MOSFET的低导通电阻、低开关损耗的特点,对比以前硅的IGBT方案,整个电机的控制器系统有望能降低70%的损耗,从而能增加5%的行驶里程。而目前整个行业也正在通过碳化硅器件来提升充电功率来解决补能焦虑问题,让更多新能源汽车消费者体验到15分钟补充80%的电能。

同时,充电桩行业也是除了新能源汽车主驱最活跃的一个市场,而且已经进入充分竞争的时代。有机构预测,2024年充电桩整个市场规模将达到25亿人民币。詹旭标表示,目前中国整体汽车充电桩保有量应该是在900-1000万左右。如果按照中国2030年充电桩发展规划,即新能源汽车保有量达到6000万辆,同时充电桩比达到1:1,相当于在未来4-5年中国大概还要增加5000万个充电桩。而且,随着充电桩快速普及应用SiC,以及单个充电桩将采用8个以上的碳化硅器件,充电桩将是一个很有前景的市场。

进入内卷、产能过剩发展阶段

尽管碳化硅已经展现出广阔的应用前景,但整个市场仍然是以国外企业占主导地位。据Yole预测,2025年全球碳化硅市场规模将接近60亿美元,并且年复合增长率将达到36.7%左右。詹旭标指出,目前碳化硅市场的头部5家企业市场份额合计高达91.9%,而且基本是以国外企业为主,比如Wolfspeed、罗姆、安森美、英飞凌、意法半导体、博世等。

而且,值得关注的是,这些企业都在做产能的扩张。其中,Wolfspeed规划投入65亿美元扩充产能;安森美计划投入20亿美元扩产产线,计划到2025年增长至117.6万片/年;意法半导体则升级位于意大利的工厂,还与三安光电成立合资企业;英飞凌也在马来西亚投资50亿欧元……相比国际巨头的扩产,中国碳化硅厂商的投入仍然较为有限,而且投资过于分散,头部的企业也没有形成。

不过,中国厂商也在扩大碳化硅产能规模。预计2026年中国整个碳化硅衬底的产能规划大概是460万片/年,可以满足大概3000万辆新能源汽车的需求。但詹旭标介绍,根据近年来的数据统计,中国新能源汽车的年生产量持续攀升,稳定在2800万至2900万辆的区间内,“这意味着整个行业已经进入内卷、产能过剩的阶段。”

随着全球SiC材料的产能快速扩张,目前中国SiC器件设计及制造技术也相应地得到快速的发展,并且产能也在持续扩大。除了在主驱上的应用,目前在光伏、储能包括充电模块等市场竞争都非常激烈,并且导致SiC MOSFET主流器件的价格快速下降。詹旭标认为,从长远来看,只有提高企业竞争力,不断技术迭代来实现整个技术降本,才是SiC企业赖以生存的唯一途径。

詹旭标举例予以说明这一发展趋势。从2023年9月份到2024年4月份,在市场热卖的1200V/40mΩ的平均价格从35元跌到23元,下降幅度达到35%。未来两三年,伴随SiC的价格进一步下降,将使整个功率半导体市场发生巨大的变革,即进一步替代传统硅半导体市场。

另外,詹旭标也介绍了主流SiC MOSFET比导通电阻发展趋势。目前主流SiC MOSFET主要有两种设计方案:平面栅结构和沟槽栅结构。相比较而言,沟槽栅与平面栅结构器件各有优缺点:平面栅结构工艺成熟,在高温下导通电阻相对比较低;沟槽栅结构会有比较低的比导通电阻,但是它在高温下的热性能没有平面栅结构参数好。

其中,平面栅结构的器件的代表厂商主要有Wolfspeed、意法半导体、安森美。而沟槽栅的器件主要以ROHM、英飞凌、博世为代表。平面栅结构的MOSFET目前也是汽车、光伏储能应用最多的器件,可靠性好,工艺也是非常成熟。詹旭标指出,受工艺成熟和稳定性影响,沟槽栅器件暂时并没有实现对平面栅结构的全面超越。

而从近十年来国际主流SiC厂家的技术迭代路线来看,国际厂商相当于每过3-6年会迭代一次,并且每次技术迭代大概下降20%-25%的比导通电阻水平。以1200V SiC的比导通电阻为例,国外厂商大概能达到2.3~2.8mΩ,而国内厂商可能在2.8~3.3 mΩ。

全面对标国际先进水平

随着主驱、光伏存储行业的快速发展,目前中国SiC产业链从材料、辅材,到衬底、外延、加工设备,以及设计、代工日趋完善。詹旭标表示,中国SiC产业链每个细分行业都出现了非常典型的企业代表,整体技术水平跟国际的头部企业差距是非常小的,“如果要说有差距,这个差距肯定是可以接受的差距。”

目前来看,国际SiC MOSFET技术持续发展,基本维持3-5年的迭代周期,而中国SiC MOSFET最新技术已经对标国际主流水平,并保持1年1代的节奏快速迭代。詹旭标对比了意法半导体、罗姆与清纯半导体的技术迭代情况,“我们第一代产品比导通电阻是在3.3 mΩ左右,2023年发布的第二代产品是在2.8 mΩ,而意法半导体2022年SiC MOSFET Rsp达到2.8mΩ,跟我们目前第二代的技术水平是持平的。今年我们会发布第三代产品,整个Rsp可以做到2.4mΩ,跟国际巨头的产品可以做到完全持平。”

2023年,清纯半导体推出了1200V/3.5 mΩ的SiC MOSFET。詹旭标透露,今年公司将会推出第三代产品,目标比导通电阻是2.4mΩ・cm2,但实际上做出来有可能会比2.4mΩ・cm2更低。他表示,清纯半导体针对主驱领域推出了一系列的产品,1200V产品系列的核心参数完全对标国际一流水平,并且在某些参数、可靠性方面做得更好。

詹旭标也表示,最近几年,工业级客户对SiC MOSFET可靠性的要求非常高,基本上是按照车规等级标准去进行考核。对此,清纯半导体也对自身产品按照车规等级的标准做了诸多严格测试和验证,尤其是在主驱方面的应用。正是得益于如此全面、严苛的试验,清纯半导体实现了新能源汽车及工业应用400万颗MOSFET产品失效率<1PPM。

此外,詹旭标还分享了碳化硅半导体的技术发展趋势。从材料来看,基于成本、良率的需求,晶圆材料正在向大尺寸、低缺陷SiC衬底及外延制备的方向发展。从器件来看,主要往SiC MOSFET比导通电阻更低的水平去设计,同时在可靠性、鲁棒性更接近硅基IGBT的水准。从工艺来看,继续研究制约SiC MOSFET发展的基础科学问题,比如沟道迁移率的问题。

而从碳化硅竞争态势来看,目前国际竞争焦点逐步从技术研发转向大规模量产。詹旭标相信,依托巨大的应用市场和高效产能提升,中国将在未来SiC竞争中发挥重要影响力。

版权声明

本站内容除特别声明的原创文章之外,转载内容只为传递更多信息,并不代表本网站赞同其观点。转载的所有的文章、图片、音/视频文件等资料的版权归版权所有权人所有。本站采用的非本站原创文章及图片等内容无法一一联系确认版权者。如涉及作品内容、版权和其它问题,请及时通过电子邮件或电话通知我们,以便迅速采取适当措施,避免给双方造成不必要的经济损失。联系电话:18618257367;邮箱:SiC@yuanhengliye.com。

推荐新闻

- • 总投资220亿!士兰微8英寸碳化硅生产线+12英寸模拟芯片生产线双线并举2026-01-06

- • 研发半导体核心材料 厦企取得新突破2025-12-26

- • 丰田将在BEV车载充电系统导入Wolfspeed碳化硅MOSFET器件2025-12-11

- • 从“一片难求”到全球前三,济南护航半导体材料企业突围2025-12-12

- • 全场景破局!格力碳化硅芯片从家电延伸至新能源 国产替代加速落地2025-12-12

- • 山西中电科第二代立式碳化硅涂层装备实现工艺技术迭代升级!2025-12-09

- • 格力电器:格力碳化硅功率芯片已从家电领域拓展至新能源、工业及特种场景2025-12-11

行业百科更多+